an der Rahmenaußenseite. Die Kupplung wird weiterhin über Seil-

zug betätigt. Der Wartungszyklus beträgt ebenfalls 50 000 km.

Das Nachschmieren erfolgt hier durch einen Nippel der Seilhülle,

die beiderseits durch Manschetten abgedichtet ist. Das vom übrigen

Fußhebelwerk getrennte Gaspedal ist jetzt als Plattenpedal aus-

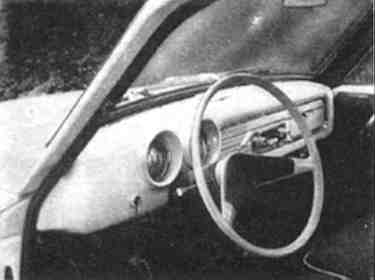

gebildet und am Karosserieboden gelagert, wie es ebenfalls im Bild 13

zu erkennen ist.

Laufräder

Alle Typen des Wartburg 1000-312, d. h., sowohl die Limousinen-

als auch die Coupé-, Camping- und Kombiausführung, sind mit

einheitlichen Laufrädern ausgerüstet, bei denen die Reifengröße

6.00-13 sl und die Felgengröße 4 ½ J x 13 Verwendung finden.

Die Reifen sind schlauchlos und als Niederquerschnittsreifen mit

verbessertem Seitenführungsverhalten gegenüber Reifen konven-

tioneller Ausführung ausgebildet.

Antriebsaggregat

Wie schon erwähnt, wird beim Wartburg 1000-312 als Antriebs-

quelle der Dreizylinder-Zweitaktmotor mit einem Hubvolumen von

992 cm³ und einer Nennleistung von 45 PS beibehalten, ebenso wie

das Viergang-Wechselgetriebe seines Vorgängertyps 311. Die Kraft-

übertragung vom Motor zum Getriebe erfolgt wie bisher durch eine

Einscheiben-Trockenkupplung; ebenso findet die funktionssichere

Lenkradschaltung des Getriebes weiterhin Verwendung.

Die Übernahme dieser Aggregate für den Wartburg 312 sowie vor-

genommene Weiterentwicklungen zur Steigerung der Funktions-

tüchtigkeit ergeben Detailänderungen, die im folgenden ebenfalls

kurz beschrieben werden sollen.

Motor

Zylinderblock und Triebwerk sind im wesentlichen unverändert

geblieben (Bild 12), damit auch die bereits seit einiger Zeit ange-

wendete Nadellagerung der Kolbenbolzen in den oberen Pleuel-

augen. Die Abdichtung der Kurbelkammern zwischen den einzelnen

Zylindern erfolgt jedoch nicht mehr durch Labyrinthdichtringe,

sondern durch eine Kolbenringabdichtung. Die Ringhöhe der Ver-

dichtungsringe des Kolbens wurde von 2 auf 2,5 mm geändert. Eine

konstruktive Umgestaltung hat dagegen der Zylinderkopf erfahren,

indem die Kühlmittelpumpe und der Kühlmittel-Temperaturregler

organisch in das Gußteil einbezogen wurden (Bild 13).

Der damit erreichte direkte Antrieb der Pumpe durch die wartungs-

frei in Rillenkugellagern laufende Lüfterwelle gestattet die Redu-

zierung des Keilriemenantriebes (Schmalkeilriemen) auf einen Drei-

punkttrieb (Kurbelwelle-Lüfterwelle-Lichtmaschine). Die Montage

des Kühlmittel-Temperaturreglers erfolgt durch einen als Gußteil

getrennt ausgeführten Wasseraustrittsstutzen, der durch drei

Schrauben befestigt wird und kann damit am eingebauten Motor

mühelos erfolgen.

Eine weitere Änderung hat die Zündanlage erfahren, bei der die

Nockenlagerung wartungsfrei in Kugellagern im Zündgehäuse erfolgt,

während die Mitnahme über einen in der Riemenscheibe der Kurbel-

welle eingepreßten Mitnehmerstift bewerkstelligt wird.

Während die Ansauganlage mit dem Flachstromvergaser H 362-24

und dem zweiteiligen Ansauggeräuschdämpfer fast unverändert bei-

behalten wird, kommt eine vollkommen neu gestaltete Auspuff-

anlage zur Anwendung. Sie besitzt lediglich zwei Dämpfer, den vorn

quer zur Fahrtrichtung starr am Motor befestigten Hauptschall-

dämpfer und den unter den Fondsitzen innerhalb der Rahmen-

längsträger untergebrachten Nachschalldämpfer. Die beiden Dämpfer

sind mit einer geraden Rohrleitung verbunden, die etwa in Fahr-

zeugmitte nach hinten verlegt ist. Mit dieser Anordnung sowie durch

die verbesserten Dämpfungseigenschaften der Anlage werden die

bereits erwähnten günstigen Geräuschpegelwerte im Fahrgastraum

erzielt.

Eine weitere Verbesserung hat das Kühlsystem erfahren, indem der

Lüfter zur Erhöhung seiner Wirksamkeit in einem Leitring läuft und

der dadurch intensivierte, vom Fahrtwind nahezu unabhängige

Kühlluftstrom durch eine Hutze, deren Übergang zum Leitring

durch eine Manschette abgedichtet ist, verlustlos durch den Kühler

gedrückt wird. Der Kühlmittelkreislauf ist darüber hinaus als soge-

nanntes geschlossenes System ausgebildet, indem ein neben der

Batterie untergebrachter, mit dem luftdicht geschlossenen Kühler

verbundener Ausgleichsbehälter (mit Über- und Unterdruckventil)

die auftretenden Druck- und Volumenunterschiede im Kühlsystem

ausgleicht, ohne daß ein Kühlmittelverlust auftritt. Zusammen mit

dem verwendeten Spezialkühlmittel, einem Gemisch aus 37 Vol.- %

Glysantin und 63 Vol.- % destilliertem Wasser, das bis zu Außen-

temperaturen von -25° Frostschutz gewährt, ergibt sich damit

eine Wartungsfreiheit des Kühlsystems für rd. zwei Jahre. Nach

diesem Zeitraum muß das Kühlmittel erneuert werden.

|

|

Tafel 2 Technische Daten des Fahrwerks

Vorderachse

Sturz

Spreizung

Vorspur

Nachlauf

Federweg

spezifische Federung

Teleskopstoßdämpfer

Aufbaufrequenz

Lenkung

Lenkradumdrehungen von

Anschlag bis Anschlag

mittlere Winkelübersetzung

mittlere Kraftübersetzung

Wendekreis-Dmr.

Hinterachse

Sturz [°]

Vorspur [mm]

Federweg (Rad) [mm]

spez. Federung

Teleskopstoßdämpfer

Aufbaufrequenz

Bremsen

Fußbremse

wirksame Bremsfläche

Handbremse

Bereifung

Scheibenrad

Reifenluftdruck

Elektrik

Batterie

Lichtmaschine und

Reglerschalter

Anlasser

Zündung

Fahrbahnbeleuchtung

Fahrtrichtungsanzeige und

Signalleuchten

Signalanlage

Sichtverbesserung

Schalteinrichtung

Innenbeleuchtung

Instrumentierung

Autosuper (Sonderwunsch)

|

Einzelradaufhängung durch Doppelquerlenker Schraubenfeder mit Gummizusatzfeder, doppeltwirkende Teleskopstoßdämpfer

2°

9°

0 bis 2 mm

1°10'

+ 80 mm/-85 mm

27 mm/100 kp

TD 1 - 27 - 130 (80/50) TGL 8114 Bl.1

77 min-1 bei zulässiger Achslast

Zahn-Schubstangenlenkung

3,5

19,9 bis 17

100 bis 85

10,2 m

max. Aus-

federung

5°20'

6,1

- 157 |

|

P voll

- 1°30'

0

0

|

|

max. Ein-

federung

-6°20'

8,3

62

|

31 mm/100 kp Achslast

TD 1 - 27 - 130 (140/30) TGL 8114 Bl.1

72 min-1 bei zul. Achslast

Öldruck-Vierradbremse vorn Duplex

Öldruck-Vierradbremse hinten Simplex

920 cm²

mechanisch auf Hinterräder wirkend

6.00-13 schlauchlos

4 ½x13

für Limousine

für Kombiwagen

|

|

vorn

hinten

vorn

hinten |

|

1,5 bis 1,6 at

1,5 bis 1,7 at

1,5 his 1,7 at

1,5 his 2,5 at

|

6 V 82 Ah

6 V 220 W spannungsregelnd

6 V 0,6 PS

Batteriezündung mit Anbau-

Dreihehelunterbrecher und Kleinzündspulen 6 V

zwei Einbauscheinwerfer, 170 mm L. A.

asymmetrisches Abblendlicht

vorn zwei Blinkleuchten; am Heck zwei

Blink-, Brems-, Schlußleuchten

Lichthupe, Horn und wahlweise

Zwei-Klang-Fanfare

elektr. Scheibenwischer und

mechanische Waschanlage, 230 mm Fahnenlänge, 1 Wischfrequenz

Tastatur für Beleuchtungs- und Geräte-

bedienung, Lenksäulenschalter für Fahrtrichtungsanzeige,

optische und akustische Signalanlage,

Fußabblendschalter

automatisch durch Türkontakte

Geschwindigkeitsmesser mit Gesamtwegzähler,

Kombigerät für Kühlwassertemperatur und

Kraftstoffvorrat sowie Anzeigeleuchten

A 100

|

Tafel 3 Hauptabmessungen und Kenndaten

Radstand

Spurweite vorn/hinten

Länge/Breite/Höhe (voll belastet)

Parkfläche

Masse, fahrfertig

zulässige Gesamtmasse

zulässige Achslast, vorn/hinten

Zuladung

Bodenfreiheit

maximale Geschwindigkeit

Beschleunigung

Reise-Kraftstoffverbrauch

|

2450 mm

1260/1300 mm

4300/1580/1448 mm

6,80m²

920 kg

1305 kg

640/680 kp

385 kg

160 mm

125 km/h

0 bis 80 km/h in 14 bis 15 s

0 bis 100 km/h in 26 s

8 bis 10 l

|

|